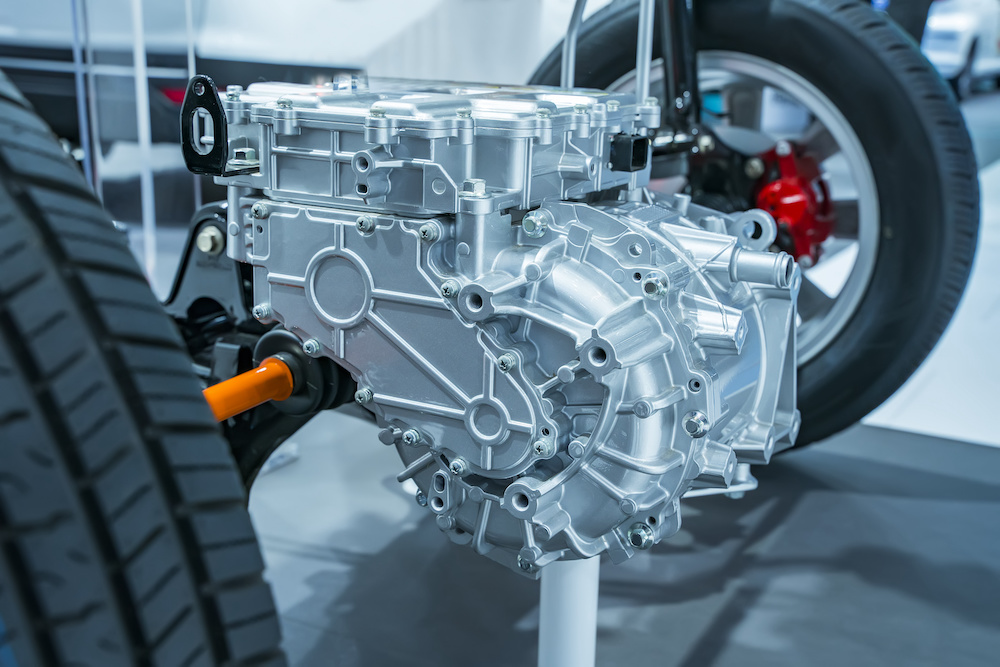

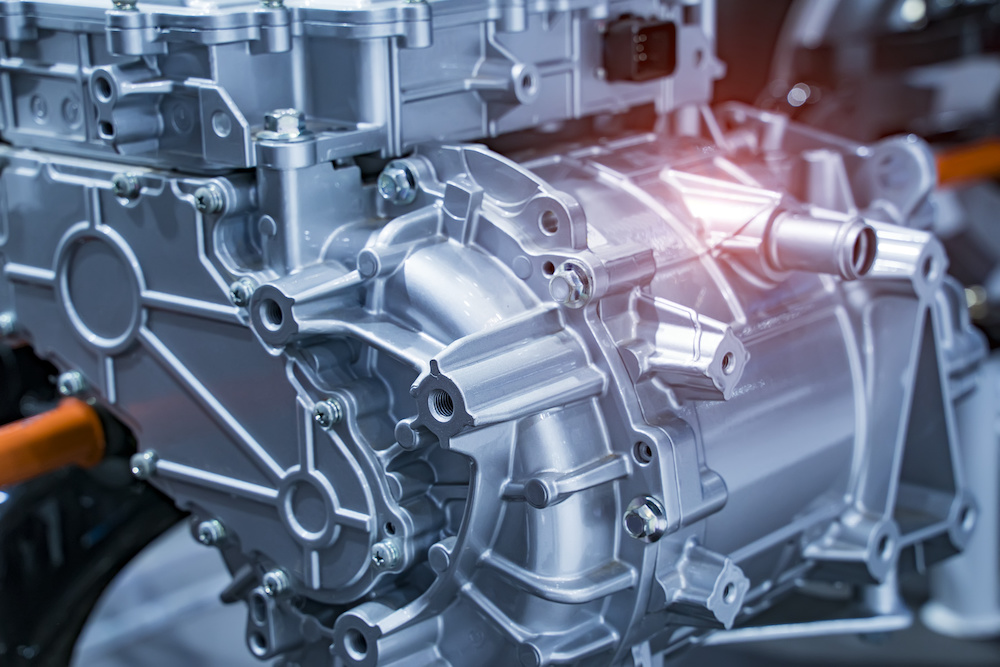

電気自動車(EV)モーターハウジングの製造方法

電気自動車(EV)は電動機(モーター)を動力源として走行します。モーターハウジングは、モーターを固定するためのケースとして、電動機の主要部品の一つです。EV向けモーターハウジングの製造方法は、量産加工では金型鋳造が用いられます。試作加工においてはマシニングセンターによる素材からの削り出し加工を行います。

モーターハウジングの試作加工において必要な要素

モーターハウジングは複数方向に様々なパーツが取りつくため、多方向からの高精度な切削加工が求められます。そのため、あらゆる方向から複雑な加工が可能な5軸加工と、マシニングセンターやツールを活用した高精度な加工が必要となります。試作加工においては同時に短納期での対応が要求されるため、CADCAMソフトウエアによる短時間での5軸加工のプログラム作成と加工が重要となります。

モーターハウジングの短納期を実現する5軸CAMソフトウエアとは

5軸加工に強みをもったCAMソフトウエア

モーターハウジングをはじめとした複雑形状の5軸加工のプログラムを短時間で作成するためには、

5軸加工に強みをもったCACAMソフトウエアの活用が重要です。CADCAMソフトウエアはそれぞれに特徴があり、2軸加工が得意なソフトウエアや金型加工に向いたソフトウエアなど、主力製品に合わせたソフトウエアの活用が重要となります。

特別なスキルは不要、5軸CAMソフトウエア「hyperMILL」

多くの工作機械メーカーが5軸CAMとして推奨している「hyperMILL」は、世界で最も評価の高い5軸CAMソフトウエアの一つです。独自の5軸機能により、5軸加工のプログラム作成を自動化し、極めてシンプルな操作を実現しています。

短時間で5軸加工のプログラム作成を実現

独自の5軸機能で複雑な設定を必要としないhyperMILLは、モーターハウジングをはじめとした複雑形状の5軸加工プログラムを短時間で作成することが出来ます。hyperMILLの活用により、モーターハウジングの加工課題を解決し、要求される加工と納期を実現出来ます。

hyperMILLの5つのおすすめ5軸機能

加工方向の検討とプログラム作成時間の大幅短縮「5軸最適化荒加工」

モーターハウジングは多方向から複雑なリブやポケット形状あり、複数の方向からの荒加工を必要とします。従来のCAMシステムでは、オペレーターがアンダーカットにならない方向をた目から判断し、加工方向の設定を行う為、多くの検討とプログラム作成時間を要します。

hyperMILLの「5軸最適化荒加工」では、アンダーカットにならずに加工出来る方向を、指定したリミット角度内で自動決定します。ホルダーとの干渉を回避しながら、複数の方向からツールパスを自動で作成を行う為、加工方向の検討とプログラム作成時間を大幅に短縮することが出来ます。

同時5軸加工のプログラムを短時間で作成「自動モード」

モーターハウジングの複雑な形状や深いポケットは同時5軸加工を用いることで、短い工具の突出し量で最適な条件による安定した加工を行うことが出来ます。従来の同時5軸加工のツールパス作成は、工具軸の方向を作図で指示を行う等、細かい設定が必要であった為、多くの時間を要してました。その為、本来は同時5軸加工を採用したい加工箇所で3軸加工や位置決め5軸加工(割出5軸加工)を行うということが発生していました。

hyperMILLは極めてシンプルな設定で同時5軸加工のツールパス作成を行うことが出来ます。工具軸の方向は自動で決定され、動作中にホルダーとの干渉が予測される場合は、自動で角度を変更し、干渉を回避し続けます。特別なスキルは必要なく、短いプログラム時間と最適な加工条件により、短納期を実現します。

3軸加工と5軸加工を効率よく組み合わせ「5軸リワーク加工」

モーターハウジングの形状すべてを5軸加工で行う必要はありません。3軸加工で安定した加工を行うことが出来るのであれば、プログラム時間も加工時間も短縮することが出来ます。しかし、複雑な形状の中で5軸加工を行うエリアを判断し、CAMで設定を行うことは困難とされるケースが多く、いずれかの加工手法に偏る場面が多くございます。

hyperMILLでは3軸加工でホルダーが干渉し、加工出来ないツールパス情報をCAMシステム内部に保存します。保存されたツールパス情報は「5軸リワーク加工」で呼び出し、未加工エリアに5軸加工によるツールパスを追加します。効率の良い5軸加工を行うことが出来ます。

多方向の穴を自動認識。プログラム作成の自動化「フィーチャー・マクロ」

モーターハウジングは、複数の方向からの穴加工が必要となります。穴加工のプログラム作成においては、穴の角度や位置、サイズ等を指定する必要がありますが、穴の角度や数が多いほどプログラム作成に多くの時間を要します。また穴加工は、センタリング、ドリル、タップと複数の加工工程が存在する為、多くの作業が必要となります。

hyperMILLの「フィーチャー・マクロ」は、3Dモデルから穴形状を自動認識し、穴の角度や位置、種類や サイズ等、穴加工に必要となる情報を取得します。必要な情報は自動取得される為、素早くプログラムの作成を行うことが出来ます。さらには、穴加工複数の工程を穴の種類ごとにデータベースに保存し、保存された加工工程を割り当てることが可能です。「フィーチャー・マクロ」によってプログラム作成は自動化され、プログラム時間を大幅に短縮します。

5軸加工機のシミュレーションでダウンタイムを最小化

モーターハウジングの深いポケットなど、5軸加工を行う際はホルダーとワークとの干渉のほか、工作機械の構造部品との干渉に注意する必要があります。またテーブルや主軸を傾けて加工を行う5軸加工では、ストロークリミットを正確に把握することが困難なケースも多く、実際の加工においてアラームが発生する場面もございます。

hyperMILLのシミュレーション機能「VIRTUAL Machining Center」は、PC上でNCコードに基づき工作機械の動作を再現し、機械干渉やオーバートラベルを正確に検出することが可能です。実機での確認作業やエラーは大幅に削減され、ダウンタイムは最小化されます。