インペラ(impeller)の製造方法

インペラはポンプや発電機、自動車のターボチャージャー使用される羽根車です。回転する事により、遠心力を与え液体や気体を送る事に使用したり、液体や気体の流れを回転の動きに変え、原動力にする事が出来ます。インペラの製造方法は、製造する数量や形状、必要とされる精度や強度により、切削加工、板金加工、ロストワックスによる精密鋳造等から、最適な方法が選択されます。試作加工や精度や強度が必要な場合において、マシニングセンタによる切削加工を行います。

インペラ(impeller)の加工に必要な3つの要素

インペラは複雑な形状とその用途から、一般産業部品とは異なる要求に応じた、加工とプログラムの作成を行う必要があります。

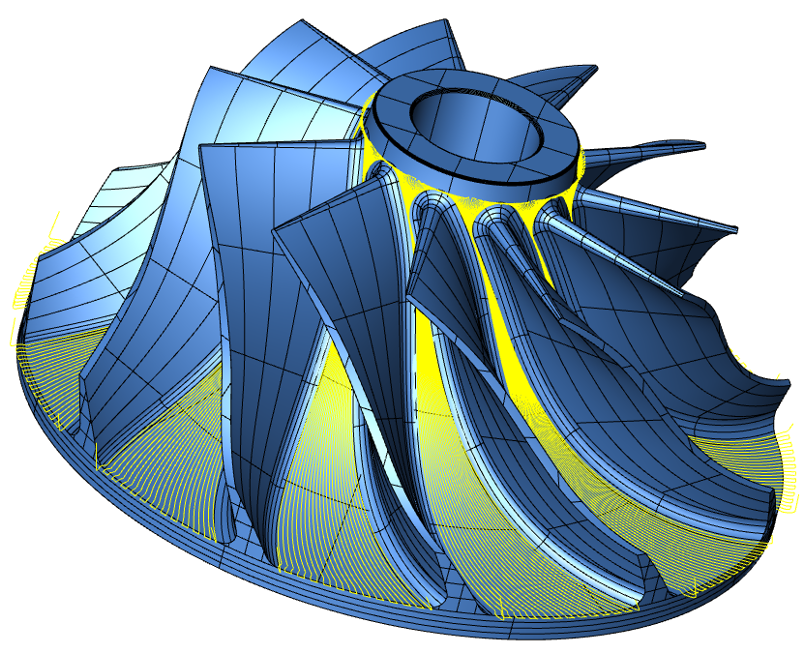

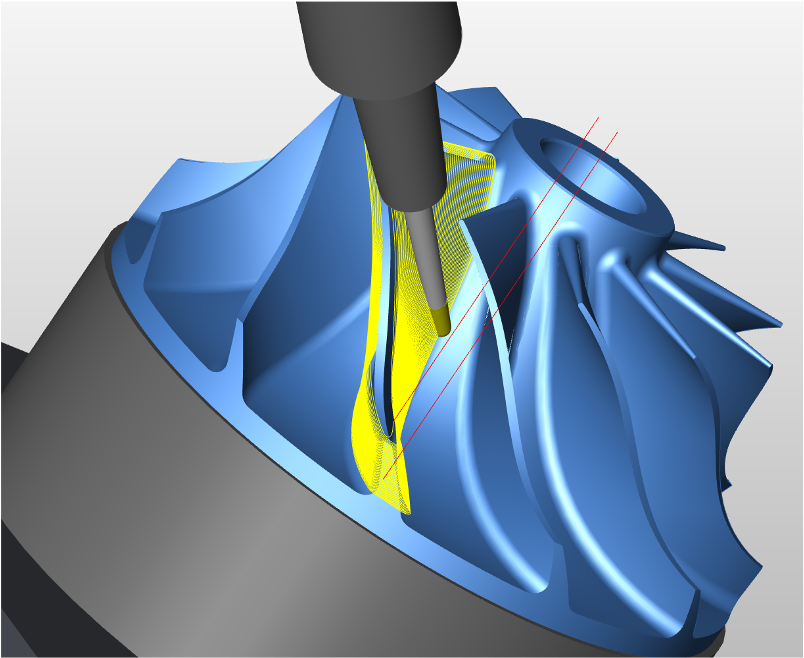

同時5軸加工

自動車のターボチャージャーに使用されるインペラは、一般的に翼面の捻じれが大きくX,Y,Zによる3軸加工では加工困難な、アンダーカット部の加工が必要です。設計通りの性能を出すためには、同時5軸加工にて切削を行う必要があります

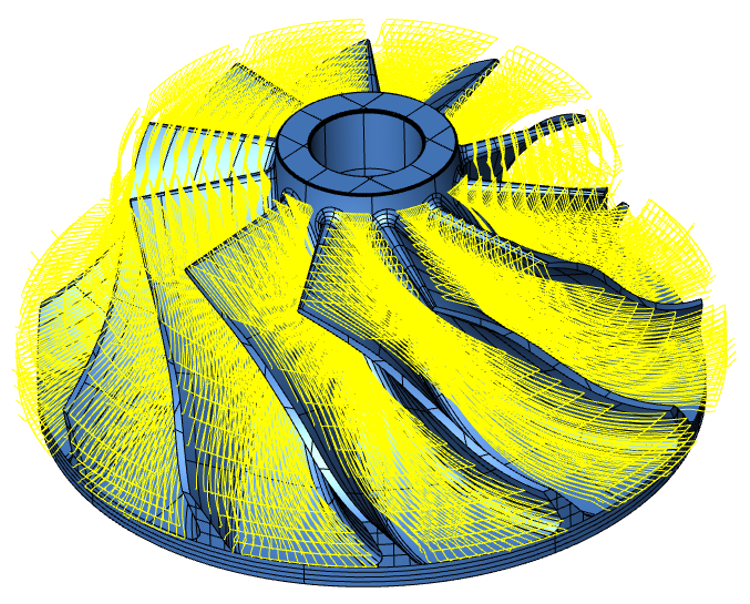

流体の流れに沿った工具軌跡(ツールパス)

5軸加工による形状を生成することはもちろんですが、要求された工具軌跡で加工を行う必要があります。

その用途から、液体や気体の流れに沿った軌跡が必要とされ、同時5軸加工のツールパスの流れを容易にコントロール出来るCAMの機能が必要不可欠です。

加工/プログラム時間の短縮

試作加工においては、要求される加工を短時間で実現し、柔軟に対応していく必要性があります。加工効率を考慮した工具軌跡は当然ながら、シンプルな操作と短い時間で、インペラの加工プログラムを作成出来るCAMソフトウエアの活用が重要です。

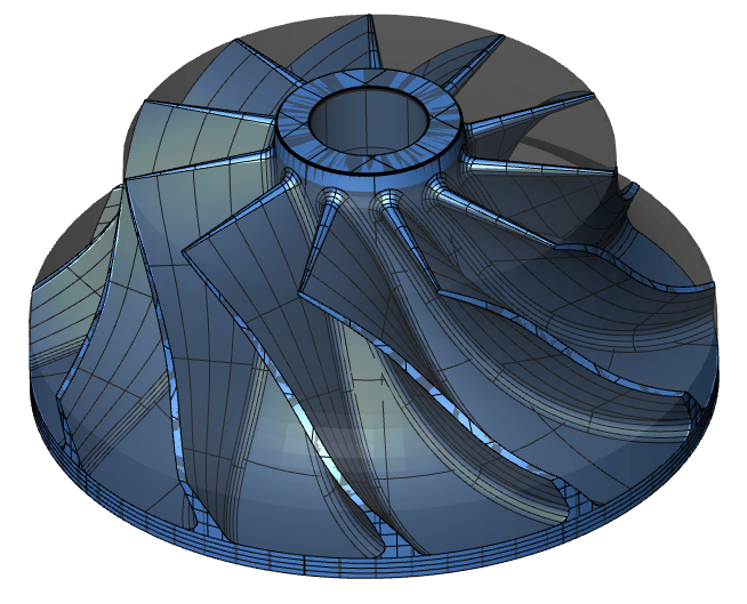

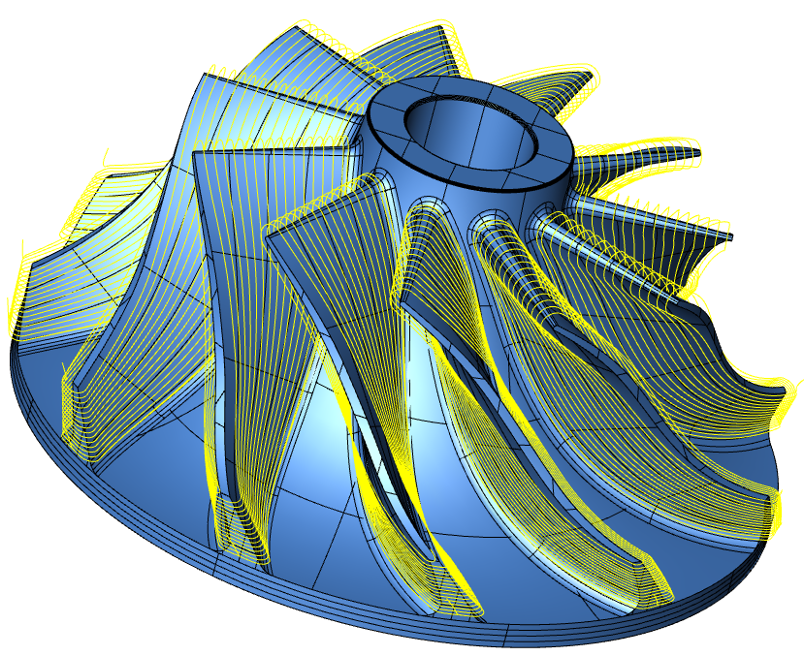

インペラ/ブリスクの加工を実現するhyperMILL「マルチブレード」

インペラの加工で世界で高い実績と評価を得るCAMソフトウエアが「hyperMILL」です。5軸対応CAMとして世界で多くのユーザーから活用されている「hyperMILL」ですが、インペラ向けの専用機能「マルチブレード」パッケージによって、特別な知識やスキルを必要とせずに、要求されるツールパスとプログラムを短時間で作成します。インペラの他、ブリスクやプロペラ等、回転部品に適用することが可能です。

インペラ/ブリスクの加工を実現する7つの加工パッケージ

hyperMILLの「マルチブレード」パッケージは、7つの加工機能で構成されています。インペラに必要な加工、用途に合わせて特化した機能が分類されており、専門的な機能を迷うことなく使用することが出来ます。

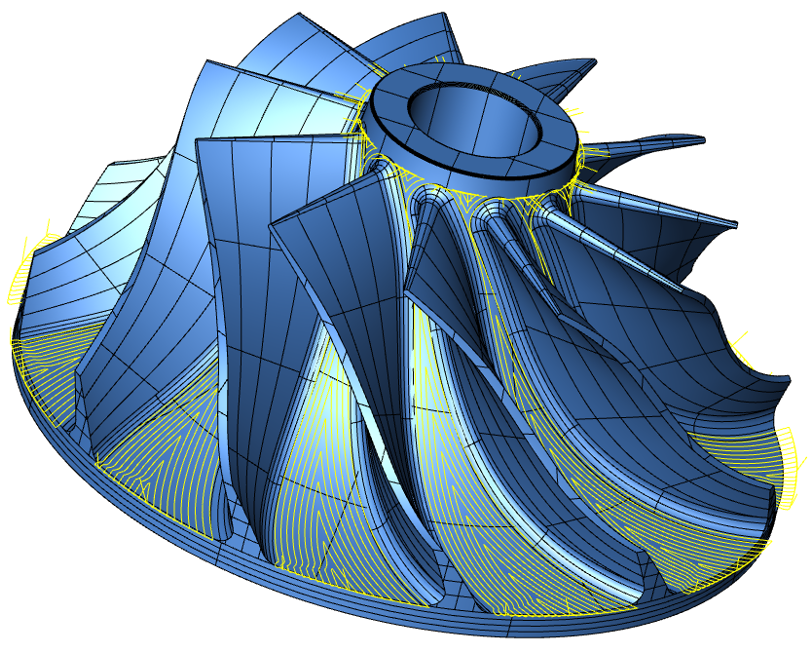

マルチブレード荒加工

荒加工専用機能。旋削された材料または中仕上げ加工の状態のモデルから加工が必要な箇所に、形状に沿った動作で、効率的なツールパスで荒加工を行います。

マルチブレードハブ仕上げ加工

ハブ面の仕上げ加工を行います。ハブの空力特性と外観に従ってツールパスを調整し、顧客個々の要望に合わせることができます。流体の流れに沿った工具軌跡のほか、加工時間を重視した工具軌跡にも柔軟に対応します。

マルチブレードポイント加工

翼面の仕上げ加工を行います。ねじれののきつい形状においても、極めてシンプルな設定で、自動で干渉を回避しながら、ツールパスの作成を行います。翼面の形状に沿ってスパイラル加工を行い、高品質に加工を実現します。

マルチブレードフランク加工

工具の側面を曲面に沿わせながら加工を行うスワーフ加工を、インペラの翼面に使用します。工具の側面を使用する為、切削ピッチは大きくなり、加工時間の短縮と仕上がり形状が改善します。

翼面を認識して工具軸は自動制御される為、シンプルな操作でプログラムの作成を行うことが出来ます。

マルチブレードエッジ加工

リーディング・エッジやトレーリング・エッジを個別に加工を行う際に使用します。

マルチブレードフィレット加工

ハブ面と翼面の境界部のフィレット加工に使用します。フィレット半径が一定ではなく、徐変している場合や、ハブ面や翼面とは異なる工具を使用する際に、削り残りを認識して、形状に沿ったツールパスを作成します。